2강. 소성가공

추천글 : 【재료역학】 재료역학 목차

1. 개요 [본문]

2. 단조 [본문]

3. 압연 [본문]

4. 인발 [본문]

5. 압출 [본문]

6. 제관 [본문]

7. 전조 [본문]

8. 프레스 가공 [본문]

9. 열처리 [본문]

1. 개요 [목차]

⑴ 특징

① 장점 : 치수 정확. 가공면 깨끗. 강도·경도 높음. 대량생산. 손실량 적음. 시간 적음

② 단점 : 크고 복잡한 형상은 만들지 못함

⑵ 재료 성질

① 가단성

② 연성

③ 가소성 (탄성 ×)

⑶ 금속의 소성 변형 원리

① 슬립 : 인장, 압축 시. 결정의 미끄럼

② 쌍정 : 변형 전부 위치가 어떤 면에 대칭

③ 전위 : 외력 작용 시, 결함 부분에서 결정이 이동

⑷ 응력-변형률 선도

① 유동응력 식에 영향을 주는 인자 : 재료의 종류, 변형률 속도, 가공온도

② 바우싱거 효과 : 한 방향 → 반대 방향 하중 시. 후자가 탄성한도 & 항복점 감소

⑸ 재결정

① 냉간가공한 재료를 가열 시. 내부 응력 제거. 구결정이 신결정이 됨

② 가공도가 큼 = 가공이 잘 됨 = 재결정 온도가 낮음

③ 재결정 온도 : 1시간 안에 95% 이상의 재결정이 생기도록 가열하는 온도

○ W : 1200 ℃

○ Ni : 600 ℃

○ Fe : 450 ℃

○ Ag, Cu, Au, Al : 150 ~ 200 ℃

④ 냉간가공

○ 재결정 온도 이하에서 가공

○ 가공면 좋음. 치수 좋음. 기계적 성질 개선. 가공 방향에 따라 강도가 다름

○ 가공경화를 일으켜 인장강도, 항복점, 탄성한계, 경도 증가

○ 연신률, 단면수축률, 인성 감소

⑤ 열간가공

○ 재결정 온도 이상에서 가공

○ 작은 동력으로 커다란 변형

○ 재질이 균일. 치수가 나쁨. 유동성이 좋음

○ 가공경화 × : 연신률, 단면수축률, 인성 증가

⑥ 가공경화

○ 냉간가공 시 내부응력이 증가하여 단단 : 강도와 경도가 증가

○ 가공경화를 없애기 위해 풀림 처리, 열간가공을 해야 함

2. 단조(forging) [목차]

⑴ 재료를 기계·해머로 두들겨서 성형

⑵ 특징 : 기포, 불순물 제거. 조직이 치밀하고 강도가 높음. 산화에 의한 scale. 복잡한 소재에는 불가능

⑶ 단조 방법에 따른 분류

① 자유단조

○ 해머, 손공구 이용

○ 간단, 소량 : 정밀하지 않음

○ 기본 작업 : 업세팅, 늘이기, 단짓기, 굽히기, 구멍 뚫기, 절단, 비틀기, 펀칭, 전단

○ 업세팅 : 소재를 축방향으로 압축. 길이가 짧고 단면적이 넓음

② 형단조

○ 프레스 이용

○ 정밀, 대량

○ 예 : 작은 공구 (랜치, 스패너), 자동차 커넥팅로드, 크랭크축

⑷ 단조재 온도에 따른 분류

① 열간단조

② 냉간단조 : 콜드헤딩, 코이닝, 스퀘이징 등

⑸ 단조 온도

① 최고 단조온도 : 단조를 시작하는 데 적합한 온도. 너무 높으면 재료가 빨리 산화함

② 단조 완료온도 (최저 단조온도) : 재결정온도 근처. 너무 낮으면 조직이 미세하고 내부응력이 발생함 (국부적 취성)

⑹ 계산

① 프레스 용량 : A (mm2). σe (kgf/mm2). Q (kgf)

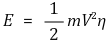

② 타격 에너지 : V (m/s)

3. 압연(rolling) [목차]

⑴ 재료를 회전하는 2개의 롤러 사이에 통과시키면서 압축하중

⑵ 종류

① 분괴압연 (중간재 / ex 블룸, 빌렛, 슬랩)

② 판재압연 (박판, 흑판)

③ 형재압연

⑶ 롤러 구성 요소

① 몸체 (바디)

② 넥

③ 웨블러 (동력전달

4. 인발(drawing) [목차]

⑴ 금속봉(관)을 다이에 넣어 축방향으로 통과시켜 외경 감소

⑵ 인발관계인자 : 단면감소율, 다이각, 윤활, 인발속도, 인발재료, 인발률, 인발력, 역장력, 마찰력

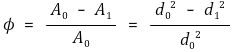

⑶ 단면감소율

⑷ 딥드로잉 가공

① 드로잉률 m = 제품지름 / 소재지름

② 재드로잉률 = 용기지름 / 제품지름

③ 블랭크 지름

④ 이음매가 없고 밑바닥이 있는 용기 (음료수캔

5. 압출(extruding) [목차]

⑴ 재료를 실린더 모양 컨테이너에 넣고, 한쪽에서 일정한 압력을 가해서 일정한 단면의 제품을 얻는 것

⑵ 방법

① 직접압출 : 같은 방향. 동력 소모 많음. 길이 제한 없음. 재료 손실 많음

② 간접압출 : 반대 방향. 동력 소모 적음. 길이 제한. 재료 손실 적음 (마찰 저항 적음)

③ 충격압출 : 다이에 소재를 넣고 램으로 타격 (예 : 치약 튜브, 화장품 케이스)

④ 정수압 압출 : 유체를 통해 압력 전달

6. 제관(pipe making) [목차]

⑴ 천공법

① 이음매 없는 강관 제작

② 종류 : 만네스맨법, 스티펄법 (파이프 지름 확대), 에르하르트법, 충격압출

7. 전조(form rolling) [목차]

⑴ 다이, 롤러 사이에 소재를 넣고 회전

⑵ 예 : 나사 (나사 전조), 기어 (기어 전조), 볼 (볼 전조), 스플라인축, 링

8. 프레스 가공 [목차]

⑴ 판과 같은 재료를 전달하거나 굽혀서 가공

⑵ 종류 1. 전단가공 : 펀칭, 볼랭킹, 전단, 트리밍, 셰이빙, 노칭, 분단

① 펀칭 : 남는 게 제품

② 볼 랭킹 : 떨어진 게 제품

⑶ 종류 2. 성형가공 : 스피닝, 시밍, 컬링, 벌징, 비딩, 마폼법, 하이드로폼법, 굽힘가공

① 스피닝 : 얇은 판을 회전 금형에 (예 : 국 그릇)

② 시밍 : 구부림

③ 비딩 : 선 모양 돌기

④ 마폼법 : 고무를 다이 대신

⑤ 굽힘가공 : 스프링백 = 탄성복원

⑷ 종류 3. 압축가공 : 코이닝 (압인), 엠보싱, 스웨이징

① 코이닝 : 두께 변화 있음

② 엠보싱 : 두께 변화 없음

9. 열처리 [목차]

⑴ 목적 : 표면경화. 강도, 경도 향상. 조직 안정화

⑵ 일반 열처리

① 담금질(quenching)

○ 마텐자이트 조직을 얻기 위한 열처리

○ 아공석강은 A3 변태점

○ 과공석강은 A1 변태점보다 30 ~ 50 ℃ 높게 가열한 후 냉각

○ 냉각 속도 : 마텐자이트 > 트루스타이트 > 소르바이트 > 오스테나이트

○ 경도 : C (HB 800) > M (600) > T (400) > S (230) > P (200) > A (150) > F (100)

○ 담금질 균열 : 급냉 시, 내외부 온도차 → 내부 변형, 균열 (∵ 담금질 온도 ↑, 속도 ↑, 가열 불균일)

○ 질량효과 : 질량에 따라 담금질 효과가 다름. 두꺼울수록 질량효과가 큼

○ 서브제로 처리 (심냉처리) : 잔류 A → M

② 뜨임(tempering)

○ A1 변태점 이하에서 재가열 → 경도 ↓, 인성 ↑, 내부응력 제거 → (M → S)

○ A → M : 200 ℃

○ M → T : 400 ℃

○ T → S : 600 ℃

○ S → P : 700 ℃

○ 저온뜨음 → 균열 방지, 치수 정밀, 담금질 응력 제거, 내마모성 ↑

③ 풀림(annealing)

○ 목적 : 내부 응력 제거, 재질 연화, 담금질 효과 ↑

○ 완전 풀림 : A3, A1 변태점 30 ~ 50 ℃ 위까지 가열 + 노내 서냉

○ 항온 풀림 : A1 변태점 바로 위까지 가열 유지 + 바로 아래에서 항온 변태

○ 응력 제거 풀림 : 내부 응력 제거, 연화, 균열 방지

○ 연화 풀림 : 냉간가공 시 경화된 재료를 연화

○ 구상화 풀림

○ 저온 풀림

④ 불림(normalizing)

○ A3, Acm보다 30 ~ 50 ℃ 높게 가열 + 공기 냉각 → 미세한 소르바이트 조직

○ 목적 : 내부 응력 제거. 결정 조직 표준화·미세화·균일화

⑶ 항온 열처리

① 항온변태곡선 (TTT 곡선) (S 곡선)

② 담금질 & 뜨임 동시에 → 베이나이트 (B) 조직

○ 베이나이트 : 열처리에 의한 변형 ↓, 경도 ↑, 인성 ↑

③ 종류

○ 오스템퍼링 : B 조직 (γ → B 항온변태, 뜨임 불필요)

○ 마아템퍼링 : M, B 조직 (Ms, Mf 사이에서 항온 처리)

○ 마아퀜칭 : M 조직 (담금균열 ↓, 변형 ↓)

○ 오스포밍 : 과냉 γ를 소성가공 → 냉각 중 M화

○ 항온 풀림, 항온 뜨임

⑷ 표면경화법

① 화학적

○ 침탄법

○ 경도 ↓, 열처리 필요, 수정 가능, 변형 ↑, 시간 ↓, 단단한 층, 가열 온도 ↑

○ 촉진 : Cr, Ni, Mo

○ 억제 : C, V, W, Si

○ 청화법 : KCN, NaCN으로 C, N을 침탄

○ 질화법

○ 경도 ↑, 열처리 ×, 수정 ×, 변형 ↓, 시간 ↑, 비용 ↑, 여린 층, 가열 온도 ↓, 부식 저항 ↑

○ 예 : 기어 잇면, 크랭크축, 캠, 펌프축

② 물리적

○ 화염경화법

○ 고주파 경화법

○ 숏피닝

○ 표면에 강·주철 작은 입자 고속 분사 → 가공 경화

○ 피로한도, 탄성한계 ↑

③ 금속 침투법

○ 철과 친화력이 강한 금속 침투 → 내열성, 내식성 ↑

○ Al 칼로라이징, Zn 세라다이징, Si 실리코나이징, B 보로나이징, Cr 크로마이징

○ (참고) 세라다이징은 Sherad-Cowper-Coles에 의해 개발됐기 때문에 그런 이름이 붙음

입력: 2020.08.19 17:19

'▶ 자연과학 > ▷ 기계기사' 카테고리의 다른 글

| 【기계기사】 기계제작법 4강. 용접 (0) | 2020.08.20 |

|---|---|

| 【기계기사】 기계제작법 3강. 측정기와 수기 가공 (0) | 2020.08.20 |

| 【기계기사】 기계제작법 1강. 주조 (0) | 2020.08.19 |

| 【기계기사】 기계재료 8강. 재료시험 (0) | 2020.08.18 |

| 【기계기사】 기계재료 7강. 비금속재료 (0) | 2020.08.18 |

최근댓글